Kalıp Geliştirme

Silikon kauçuk ürünlerin kalıp yapısı ve diğer yardımcı işlemler

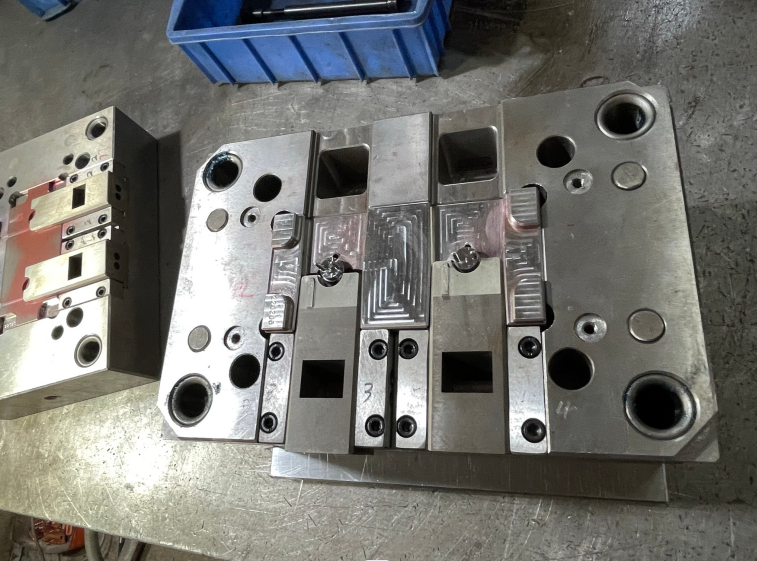

Silikon kauçuk ürünlerin kalıp yapısı

Geçici olarak 250mm olarak ayarlanan kalıp kalınlığı üst limiti 500X500 ebadına kadar, kalıp alanında ürün 400X400 e kadar çıkabilmektedir.Yapı genel olarak üst kalıp, alt kalıp, alt levha, üst levha, ejektör çubuğu, kalıp göbeği, menteşe ve diğer yardımcı parçalara ayrılır. Silikon ürünlerin tasarımında, kalıp ve üretim sürecinin özelliklerine dikkat etmeliyiz. .

A. Kalıptan Çıkarma:silikon ürünlerin kalıptan çıkarılması doğrudan güçlü kalıptan çıkarma olabilir. Güçlü ürün gereksinimlerinin kusurlarının boyutunu tasarlamak, esas olarak kalıp çekirdeğini en üst düzeye çıkarmak ve aşağıdaki ürünler için en küçük, 55 ° çevresinden daha kalıp serbest bırakma yakınsak yerini maksimize etmektir 2- 3 kez, parçaların zorla kalıptan çıkarılması, çatlak ve açılma açısı olamaz. 180 santigrat derece sıcaklıkta vulkanizasyon gereklilikleri nedeniyle, kalıbın üst ve alt kısımlarına ek olarak kalıbın çalışması, neredeyse tamamı manuel .Bu nedenle, parçaların tasarımında hızlılığın rahatlığı göz önünde bulundurulmalıdır. Çok uzun kalıptan çıkarma süresi nedeniyle parçaların vulkanizasyon kalitesini ve üretim verimliliğini etkilememek için. Çünkü silikonun kalıptan çıkarma modu esas olarak manueldir ve hareket stroku üst plaka da çok küçük,silikon kalıp ile plastik kalıp arasında eğimli bir tepe yoktur. Genelde maça çekme ayarı yapılmaz.

B. Çekirdek fiksasyonu: Plastik kalıpların aksine, silikon kalıbın çekirdeği, kalıp açıldığında genellikle ürün parçalarıyla birlikte çıkarılır. Bu nedenle, plastik kalıbın sabit ve doğru konumlandırılmasının çekirdeğinde, çelik gereksinimlerin çekirdeği ile uğraşmak zordur. .Genel olarak, maça birlikte yapılır, tüm maça sabitlenir.Veya yardımcı aletler aracılığıyla kalıp maçası, böylece hızlı bir şekilde konumlandırılabilir.Çünkü kapatma işleminde çok fazla basınç vardır, böylece önlemek için çekirdek hareketi.

C. Çekirdek çekme:genellikle otomatik olarak taşınamaz, ancak güçlü bir şekilde kaldırılabilir. Maça çekme sadece küçük boyutlu yapılarda kullanılır. Maça çekme ayarı plastik kalıbın ayarına benzer fakat kalıp açıldığında elle dışarı alınır. Ayrıca maça çekme kalıpta büyük yer kaplar. , sadece bir kalıpta daha işlenmesi karmaşık olmakla kalmaz, aynı zamanda kalıp boşluğunun kullanım oranı da düşüktür. Böylece maça çekmeden mümkün olduğu kadar çok.

Şekil:Silikonlu ürünün yüzeyi sağlam olduğunda tokluğu çok yüksektir ancak çatlaklar oluştuktan sonra dış kuvvetlerin etkisiyle çatlaklar hızla genişleyecektir.Başka bir deyişle, silikon ürünler çatlaklara karşı çok hassastır. Bu sorunlar göz önüne alındığında, silikon parçaların tasarımında şunlara dikkat edilmelidir: gerilim yoğunlaşma çatlağını önlemek için tüm konumlar keskin Açıya sahip olamaz. Açılma R Açısı olamaz 0,5'ten küçük olmak.

E. Kenar:Kenarın ana işlevi, fazla kauçuk malzemeleri barındırmaktır; Kalıp egzozunu kolaylaştırmak; Flaşı kesmek kolaydır. Bir parçanın ayırma yüzeyinde ince bir kenar ve karşılık gelen güçlü bir yırtılma kenarı. İnce parçanın kalınlığı genellikle 0.1~0.2'dir, yırtık parçanın kalınlığı genellikle 0.8'dir ve genişlik genellikle 1~2MM'dir.

F. Gömülü parçalar:silikon ürünlere çeşitli gömülü parçalar takılabilir, ancak birkaç soruna dikkat edilmelidir: ilk olarak, gömülü parçaların yüzeyi ön işlemden geçirilmelidir.Esas olarak yüzey vulkanizasyonu veya yüzey aktivasyonu. Aksi takdirde, gömülü parçaları ve yapışkan parçaları sıkıca bağlamak zor olacaktır. İkincisi, ek parçanın sabitlenmesi ve konumlandırılması dikey yönde bir yönde sabitlenebilir, ancak diğer yönler sabitlenmelidir kapsamlı.Tam kalıp sırasında kesici uçları hareket ettirmekten kaçının.Üçüncüsü, kesici ucun etrafındaki yapıştırıcının kalınlığı. Tamamen kaplanmış parçalar için (tüm yüzeyler kaplanmıştır ve bu nedenle konumlandırılamaz), eklerin kenarları en az 0,5 mm kalınlıkta olmalıdır. Konumlandırılmış kesici uçlar için, çevreleyen kauçuk tabakanın kalınlığı 0,4 mm'den fazla olmalıdır.

Silikon kauçuk ürünler için diğer yardımcı işlemler

A. Tutkal enjeksiyonu (tutkal dahil) işlemi:Enjeksiyon kalıplamaya benzer şekilde, önce enjekte edilecek parçalar sabitlenir ve enjeksiyon için tasarlanmamış parçaları kirletmemesi için hammaddelerin kontrol edilmesi için kalıbın ilk tabakası kapatılır. Ardından kalıbın ikinci tabakası olan plastik basınçlı kalıplama kapatılır. .

B. Tutkal haddeleme işlemi:Tutkal malzemesini önce kalıba manuel olarak önceden şekillendirin. Bu işlem, tam ekmek tutkalı durumunda kullanılabilir.

C. Kauçuk daldırma:kauçuk (kauçuk) gövdenin ham maddesi bir akışkandır ve iş parçası ham maddeye defalarca daldırılır. İç malzeme kürlenir ve ardından tekrar ıslatılır.Tasarım kalınlığına ulaşılana kadar.

D. Tutkal damlası:Hammadde, boyaya benzer ve oda sıcaklığında vulkanize olan iyi akışkanlığa sahiptir. Kalıp daha basittir ve genellikle ilk etapta elle çalıştırılır.Bir dahaki sefere bir kat hızlı kürlenen boya uygulayın

E. Çok renkli ürünler:A, fraksiyonel vulkanizasyon için 2 takım kalıp, B, manuel renk eşleştirme ve bir kerelik vulkanizasyon, parçaların belirli bir renk ayrımı yüksekliğini gerektirir.Karışık renkli iletken yapıştırıcı bağlanmasını önlemek için, ikincil vulkanize silikon ve silikon (kauçuk) doğrudan vulkanizasyon bağlantısı olmadan yapılabilir.